锻造“人造太阳”核心装备,上海电气领跑未来核能制造新赛道

上海电气深度参与国家聚变工程链,实现多项“从0到1”的突破。依托自身极端工况制造能力,上海电气一方面构建起“核聚变—先进裂变—传统核电”全体系,另一方面以“卖铲子”模式率先兑现技术价值,成为国家能源战略转型的关键支撑,为未来能源革命铺就坚实道路。

核聚变工程化

从“0”到“1”的关键跨越

上海电气为国内高端装备制造龙头,核电设备“十四五”期间累计综合市占率居行业首位。在可控核聚变从科学可行性向工程可行性跨越的关键阶段,上海电气已深度嵌入国家聚变工程链,并实现多项“从0到1”的突破。

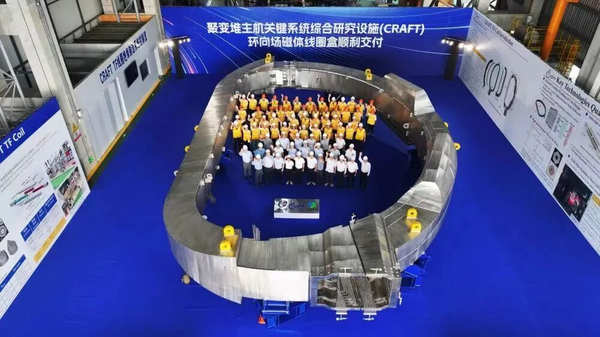

上海电气为国家重大科技基础设施——聚变堆主机关键系统综合研究设施(CRAFT)成功研制的全球最大TF线圈盒。该部件高21米、重400吨,焊接精度控制在2毫米以内,采用360毫米厚奥氏体不锈钢超深熔TIG(钨极气体保护电弧焊)焊接工艺,可在-269℃极低温下长期稳定运行。其尺寸与性能均超越国际ITER项目同类结构,彰显中国高端制造的极限能力。

此外,上海电气为中国科学院合肥物质科学研究院主导的BEST(紧凑型聚变能实验装置)燃烧等离子体实验装置开发特种无磁不锈钢材料,成功完成从实验室配方到5吨级产业化的全链条验证;还向能量奇点、河北新奥等民营聚变企业供应真空室、低温冷屏等主设备,展现出对托卡马克、球形环等多技术路线的柔性适配能力。

上海电气已具备托卡马克全套核心结构件制造能力。当前中国可控核聚变产业正处于工程化探索阶段,EAST(全超导托卡马克核聚变实验装置)、BEST、CRAFT(聚变堆主机关键系统综合研究设施)等项目稳步推进。其中,BEST项目已进入中后期建设,磁体、真空室等关键部件招标进展较为活跃,预计2026年底完成交付。

先进裂变

熔盐堆领跑,快堆布局加速

未来新一代先进核能系统,无论是在反应堆还是在燃料循环方面都有重大的革新和发展。在核聚变尚未商用的窗口期,上海电气同步推进第四代核能系统产业化,尤其在钍基熔盐堆(TMSR)领域取得实质性进展。

上海电气为中国科学院上海应物所建设的全球首个液态燃料钍基熔盐实验堆提供了主容器、热交换器等关键设备。该实验堆已于2025年首次实现钍铀燃料转换,成为目前全球唯一运行的液态燃料熔盐堆,初步证明了熔盐堆核能系统利用钍资源的技术可行性。

与传统核电站相比,钍基熔盐堆是高温、常压运行,不需要像传统堆那样面临高压带来的风险。一旦温度升得过高,核反应会自动下降直至停止,不会出现堆芯熔毁导致大量放射性物质释放的事故。此外,设计中还有“冷冻阀”等非能动安全措施,在异常情况下可将熔盐排入临界安全的紧急排放罐,从根本上杜绝了严重事故。

上海电气的独特优势在于其全面覆盖了包括钍基熔盐堆、钠冷快堆、高温气冷堆等在内的所有四代核电技术路线。这种全方位布局不仅体现了公司的技术实力,更使其能够在不同技术路线间实现协同创新和资源共享。上海电气通过积极布局,紧密对接国家“热堆—快堆—聚变堆”三步走战略。钍基熔盐堆有望在2030年前后实现示范应用,上海电气凭借先发优势和完整制造能力,将成为该赛道核心受益者。

厚积薄发

抢占“装备制造”技术高地

这一系列突破的背后,是上海电气在极端工况制造领域的深厚积累。在材料方面,通过自主开发适用于-269℃液氦温区的316LN不锈钢和700℃以上镍基高温合金,解决了核聚变与第四代堆“冰火两重天”的材料难题;在工艺方面,上海在掌握超厚板精密焊接、大型构件真空电子束焊、复杂线圈支撑等尖端技术方面也有着相应的积累。

从可控核聚变核心部件到第四代核裂变堆主设备,从超低温材料到数字孪生运维,这家百年制造巨头正以系统性技术创新,构建覆盖“核聚变—先进裂变—传统核电”全谱系的未来核能装备体系,成为国家能源战略转型中不可或缺的“硬核”支撑力量。

在可控核聚变商业化尚需二三十年的共识下,上海电气等核工业生态链企业正通过“卖铲子”模式率先实现技术价值兑现。