沪苏湖铁路松江站

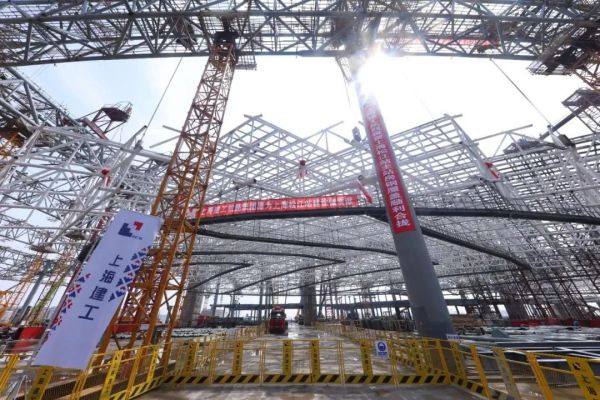

近日,在上海建工沪苏湖铁路上海松江站项目(新建沪苏湖铁路站房Ⅵ标)建设现场,28个提升点紧张作业,把3086吨重的大跨度采光顶组合体系精准提升到47米高的设计位置,和已经安装完成的钢屋盖外围精准连成一体,至此主站房钢屋盖顺利合拢,后续将进入屋面幕墙和装饰装修施工阶段。上海松江站项目由上海建工总承包部组织实施,下属七建集团、安装集团、机施集团、装饰集团参与建设。

上海建工充分发挥集团全产业链优势,心怀“利他之心”,派驻具有“工程师气质”的菱形管控团队,坚持数字赋能管理,最终让蓝图变为施工图、实景画。

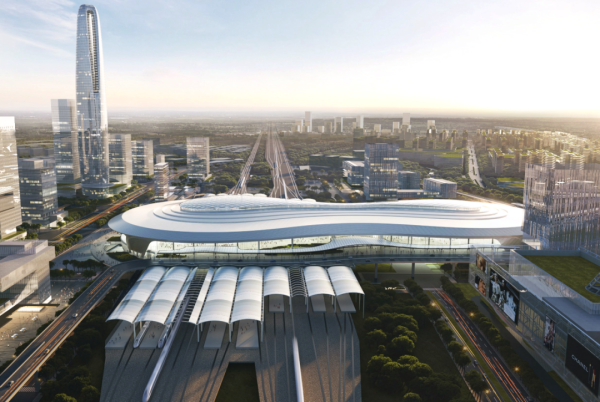

全新的上海松江站站房规模达60000平方米,站台雨棚建筑面积42160平方米,建筑总高度为40.33米。设计最高聚集人数为5000人,站场总规模将达到9台23线。建成后,将成为上海的又一个综合枢纽客站,提升上海西南片区交通辐射能力。

松江站站房总面宽225米、纵向长度294米,结构总用钢量约2.8万吨,大量运用高强钢材料。项目创新采用基于信息化模拟、数智化制造、工业化装配的“大流水综合吊装+全要素组合整体提升”施工总路线。

外围钢屋盖采用“大流水综合吊装”施工工艺,安装6台重型设备模块化高空吊装;采光顶区域采用“多专业、全要素”整体提升施工工艺,把重达2780吨的主体结构、长度达1.8公里延米附属马道、1.5万平米采光顶幕墙龙骨及部分玻璃在楼面组合装配后,整体提升到最大标高47.76米处。

上海建工把工业化模块安装技术延伸到了外立面体系施工,次钢结构、幕墙龙骨、檐口及吊顶龙骨、金属屋面底板等系统在地面组拼成单元模块,随后用搭积木的形式快速安装就位,极大减少了现场散件高空安装的工作量。

无轨导全位置爬行焊接机器人技术也在建造过程中发挥了重要作用。上海建工设计研发了超厚板箱型构件对接焊接的配套工装,在自动化焊接工艺加持下,使大截面构件焊接质量、焊接效率较传统工艺提高数倍。

上海建工将继续坚持服务国家战略,高效优质地完成后续幕墙、装饰、机电安装等工程建设任务,努力把上海松江站项目打造成为代表“上海品牌”的精品工程。